Каталог. Трубы гофрированные производства завода «FDplast»

Каталог. Трубы гофрированные производства завода «FDplast»

1. Предисловие

Данное издание разработано в помощь организациям и частным лицам, проектирующим и монтирующим подземных трубопроводных систем канализации из труб с двухслойной профилированной стенкой из полиэтилена FDplast, произведенных согласно ТУ 2248-001-99718665-2008, а так же фитинги к ним, многослойные армированные трубы FDplast ARM, канализационные колодцы, люки и сварочное оборудование.

Двухслойные гофрированные трубы FDplast выпускаются номинальной кольцевой жесткости SN4 и SN8.

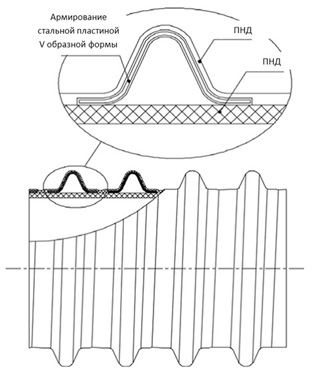

Многослойные армированные трубы FDplast ARM выпускаются номинальной кольцевой жесткости от SN8 до SN16 (по согласованию с заказчиком озможен выпуск труб номинальной кольцевой жесткости до SN24).

В зависимости от типа трубы и номинально кольцевой жесткости, трубы прокладываются на различных типах грунта и глубинах.

В каталоге приведены области применения труб FDplast, FDplast ARM, канализационных колодцев и люков, требования по устройству оснований и засыпке трубопроводов, гидравлический расчет трубопроводов, описание открытой и закрытой прокладки трубопроводов, проектирование в особых условиях эксплуатации, и требования к безопасности работ.

- — Основные положения технического каталога базируются на российских нормах и правилах по проектированию и строительству безнапорных самотечных трубопроводов: СП 40-102-2000 «Свод правил по проектированию и монтажу трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования»;

- — СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения»;

- — СНиП 2.04.01-85 «Внутренний водопровод и канализация»;

- — СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации»; ТУ 2248-001-99718665-2008 «Трубы безнапорные из полиэтилена двухслойные, гофрированные» «ФД-пласт».

2. Технические характеристики

2.1 Область применения

Двухслойные профилированные трубы из полиэтилена FDplast и многослойные армированные трубы FDplast ARM используются для строительства наружных систем водоотведения, канализации и отвода дождевых осадков и грунтовых вод.

Гофрированные трубы FDplast изготовляются методом соэкструзии двух стенок, внутренняя стенка гладкая, наружная - гофрированная. Благодаря такой структуре трубы предотвращается зарастание внутреннего проходного отверстия и обеспечивается устойчивость к внешним нагрузкам. Гофрированные трубы FDplast обладают высокими показателями кольцевой жесткости (SN 4, SN8), при этом монтаж системы может проходить на глубине до 15 метров, при этом вес трубы значительно ниже по сравнению с трубами, изготовленными из других материалов (железобетон, асбест, чугун). Трубы из полимерных материалов, но изготовленные со сплошной стенкой так же значительно превышают гофрированные трубы FDplast в весе. В связи с тем, что трубы FDplast значительно легче, то при монтаже системы канализации, отвода дождевых осадков и грунтовых вод требуются значительно меньшие материальные, технические и временные затраты, по сравнению с трубами из не полимерных материалов и труб, изготовленных со сплошной стенкой.

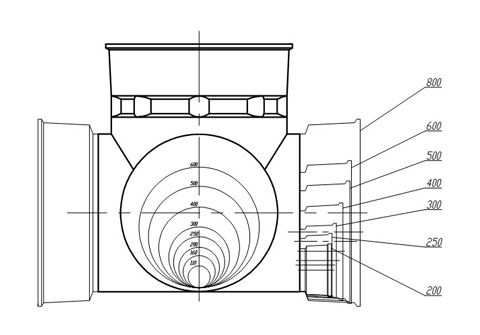

Диаметральный ряд гофрированных труб FDplast: 110мм, 160мм, 200 мм, 250 мм, 300 мм, 400 мм, 500 мм, 600 мм и 800 мм по внутреннему диаметру. Данный вид продукции производится по ТУ 2248-001-99718665-2008 «Трубы безнапорные из полиэтилена двухслойные, гофрированные».

Многослойные армированные трубы FDplast ARM изготавливают тоже методом соэкструзии двух стенок, но наружная гофрированная стенка дополнительно армируется металлической лентой, что позволяет производить трубы больших диаметров и с более высокой номинальной кольцевой жесткостью (до SN16).

Диаметральный ряд многослойных армированных труб FDplast ARM: 1000мм, 1200мм, 1400 мм, 1500мм, 1600мм, 1800мм, 2000мм, 2200мм, 2400мм.

Трубы монтируются в открытые траншеи, а так же методами, используемыми при бестраншейной прокладке.

Переходы осуществляются с помощью фитингов, пластиковых или железобетонных колодцев.

Фитинг - соединительная часть трубопровода, устанавливаемая в местах его разветвлений, поворотов, переходов на другой диаметр.

Диаметральный ряд фитингов FDplast: от 110 мм до 800 мм.

Инспекционные, ливневые, перепадные и промывные колодцы FDplast изготавливаются из ПНД.

Диаметральный ряд колодцев FDplast: 300 мм, 400 мм, 600 мм и 800 мм по внутреннему диаметру. Для регулирования высоты колодца в диапазоне до 500 мм используют телескопический удлинитель.

Диаметральный ряд (номинальный) телескопических удлинителей FDplast: 300 мм, 400 мм и 800 мм.

Полимерные люки предназначены для установки на смотровых колодцах подземных коммуникаций (водопровод и канализация, тепловые сети, газовые и кабельные сети), которые расположены в пешеходной зоне и в зоне зеленых насаждений. Технология производства - это метод литья смеси полимерного материала (полистирола), смолы на основе полистирола, красителей и эксплуатационных добавок.

2.2 Информация о материале

Для производства гофрированных труб, фитингов и колодцев ««ФД-пласт»» используется полиэтилен низкого давления (HDPE). Производство полиэтилена низкого давления базируется на процессах каталитической полимеризации этилена при низком давлении. Основные технические характеристики полиэтилена, используемого для производства гофрированных двухслойных труб «ФД-пласт», приведены в таблице 1.

Таблица 1. Физико-химические показатели полиэтилена низкого давления высокой плотности.

| № п/п | Наименование показателя | Значения |

| 1 | Плотность, г/см3 | 950-962 |

| 2 | Показатель текучести расплава, г/10 мин | 0,4-0,7 |

| 3 | Разброс показателя текучести расплава в пределах партии, %, не более | ± 18 |

| 4 | Количество включений, шт., не более | 20 |

| 5 | Массовая доля золы, %, не более | 0,06 |

| 6 | Массовая доля летучих веществ, %, не более | 0,10 |

| 7 | Предел текучести при растяжении, МПа (кгс/см2), не менее | 22,6 (230) |

| 8 | Прочность при разрыве, МПа (кгс/см2), не менее | 21,6 (220) |

| 9 | Относительное удлинение при разрыве, %, не менее | 450 |

2.3 Технология производства и требования по качеству

Трубы, изготовленные методом соэкструзии двух стенок, внутренней гладкой, а внешней - гофрированной, применяются в составе канализации и трубопроводов, транспортирующих воду при температуре t0 < +60оС (t0 <+100°С при кратковременных залповых сбросах), а так же других жидких и газообразных веществ, не оказывающих разрушительного влияния на материал трубопровода.

Замерзание жидкости внутри трубопровода необходимо предотвращать. Данный вид труб не предназначен для использования в трубопроводах, работающих под давлением (жидкости и газ).

Требования к качеству трубы приведены в таблице 2.

Таблица 2. Требования по качеству гофрированных труб, фитингов и многослойных армированных труб FDplast ARM.

| № п/п | Наименование показателя | Значение |

| 1 | Внешний вид поверхности | На поверхностях труб и фитингов не допускаются пузыри, трещины, раковины, посторонние включения, видимые без увеличительных приборов. Торцы труб должны быть отрезаны между гофрами. Цвет наружного слоя труб - черный, внутреннего слоя - белый |

| 2 | Кольцевая жесткость, кН/м2 | SN4 и SN8 (для ARM до SN16) |

| 3 | Кольцевая гибкость при 30%-ной деформации de | Отсутствие на испытуемом образце: - растрескивания внутреннего или наружного слоя, - расслоения стенок, - разрушения образца, - излома в поперечном сечении образца (потеря устойчивости) |

| 6 | Стойкость к прогреву при температуре (110±2)°С | Отсутствие расслоений, трещин, пузырей по ГОСТ27077 и п.4.8. ТУ2248- 001-99718665-2008 |

З. Проектирование трубопроводов

3.1 Гидравлический расчет

Гидравлический расчет выполняется для определения параметров работы трубопровода из гофрированных двухслойных труб «ФД-пласт». При этом необходимо знать расходы, транспортируемые по трубопроводу, и соответствующие им потери напора. Расчет выполняется в соответствии с требованиями:

- — СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения»;

- — СП 40-102-2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов»;

- — ТУ2248-001-99718665-2008 «Трубы безнапорные из полиэтилена двухслойные, гофрированные» «ФД-пласт».

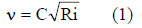

Гидравлический расчет канализационных самотечных трубопроводов (лотков, каналов) надлежит производить на расчетный максимальный секундный расход сточных вод по таблицам и графикам, составленным по формуле:

где v — скорость движения жидкости, м/с;

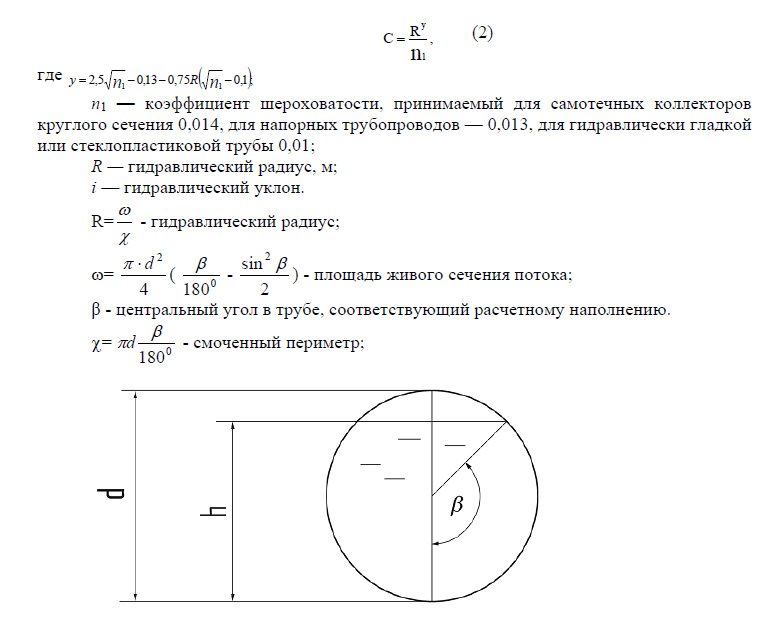

С — коэффициент, зависящий от гидравлического радиуса и шероховатости смоченной поверхности канала или трубопровода и определяемый по формуле:

Рисунок 3.

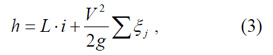

Потери напора h по длине трубопровода определяются по формуле (см. СНиП 2.04.03-84 и СП 40-102-2000):

при практических расчетах h=L·i·k

- где L - длина трубопровода, м;

- V - средняя по сечению скорость движения воды, м/с;

- g - ускорение свободного падения, м/с2;

- i – гидравлический уклон;

- ξ - коэффициент местного сопротивления;

- j – вид местного сопротивления;

- k =1,1 –коэффициент, учитывающий потери напора на местные сопротивления (10%) в длинных трубопроводах, и k =1,2 – (20%) для трубопроводов длиной до 100 м, соответственно.

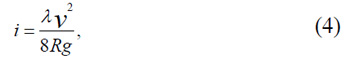

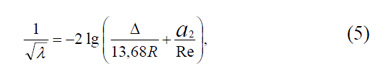

Гидравлический уклон i для самотечных трубопроводов, лотков и каналов допускается определять по формуле:

где g — ускорение силы тяжести, м/с2;

λ — коэффициент сопротивления трению по длине, который следует определять по формуле, учитывающей различную степень турбулентности потока:

- где Δ — эквивалентная шероховатость, см;

- R — гидравлический радиус, см;

- а2 — коэффициент, учитывающий характер шероховатости труб и каналов;

- Re — число Рейнольдса.

Во избежание заиливания канализационных сетей расчетные скорости движения сточных вод следует принимать, а зависимости от степени наполнения труб и каналов и крупности взвешенных веществ, содержащихся в сточных водах.

При наибольшем расчетном наполнении труб hs / d в сети бытовой и дождевой канализации наименьшие скорости Vмин следует принимать по таблице 3, где hs- высота заполнения трубы стоками.

Таблица 3.

| D, мм | 200-250 | 300-400 | 450-500 | 600-800 |

| hs/d | 0.6 | 0.7 | 0.75 | 0.75 |

| Vмин м/с | 0.70 | 0.8 | 0.9 | 1.00 |

Примечания:

1. Для производственных сточных вод наименьшие скорости следует принимать в соответствии с указаниями по строительному проектированию предприятий отдельных отраслей промышленности или по эксплуатационным данным.

2. Для производственных сточных вод, близких по характеру взвешенных веществ к бытовым, наименьшие скорости надлежит принимать как для бытовых сточных вод.

3. Для дождевой канализации при Р = 0,33 года наименьшую скорость следует принимать 0,6 м/с.

Экспериментальные исследования пластмассовых труб диаметром 200 и 225 мм показали, что сопротивление трению пластмассовых труб при наполнениях Hs / Dy = 0,3 соответствует сопротивлению гидравлически гладких труб. При значениях наполнений более Hs / Dy = 0,3 сопротивление может возрастать из-за возникновения локальной турбулентности вблизи внутренней поверхности пластмассовых труб. Для учета воздействия фактуры внутренней поверхности на гидравлическое сопротивление рекомендуется использовать безразмерный поправочный параметр k, зависящий от наполнения трубопровода Hs / Dy , представленный в таблице 4.

Таблица 4.

| Наполнение Hs / Dy | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1 |

| k | 1 | 1 | 1 | 1.07 | 1.13 | 1.19 | 1.24 | 1.25 | 1.25 | 1.25 |

Наименьшие диаметры и уклоны труб необходимо принимать в соответствии с требованиями СНиП 2.04.03-85 и СП 40-102-2000 в зависимости от степени наполнения и крупности взвешенных веществ, содержащихся в сточных водах.

Наименьшие уклоны трубопроводов следует принимать в зависимости от допустимых минимальных скоростей движения сточных вод.

Наименьшие уклоны трубопроводов для всех систем канализации следует принимать для труб диаметром 200 мм — 0,007.

В зависимости от местных условий при соответствующем обосновании для отдельных участков сети допускается принимать уклоны для труб диаметром 200 мм — 0,005.

Уклон присоединения от дождеприемников следует принимать 0,02.

При диаметрах трубопроводов свыше d=200мм наименьший уклон imin определяют по формуле:

imin = ai / d, (6)

Таблица 5.

| d, мм | 250 | 300 | 400 | 500 | 600 | 800 |

| ai | 1 | 1 | 1 | 1 | 1.1 | 1.1 |

Частичное наполнение самотечных трубопроводов обеспечивает удаление из них газов, а также пропуск неучтенных сточных вод.

Наименьшие диаметры труб самотечных сетей следует принимать, мм: для уличной сети — 200, для внутриквартальной сети бытовой и производственной канализации — 150; для дождевой и общесплавной уличной сети — 250, внутриквартальной — 200.

Примечания: 1. В населенных пунктах с расходом до 300 м3/сут. для внутриквартальной и уличной сетей допускается применение труб диаметром 150 мм.

2. Для производственной канализации при соответствующем обосновании допускается применение груб диаметром менее 150 мм.

3.2 Статико-прочностные характеристики трубы

Взаимодействие между грунтом и трубой, помещенной в грунте.

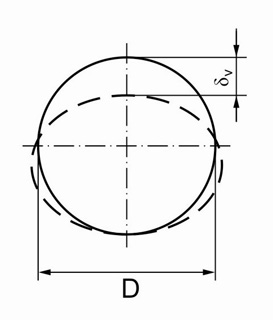

Трубы полиэтилена низкого давления (HDPE) в инженерной терминологии называемые эластичными, под влиянием вертикальной нагрузки деформируются (не изменяя своей структуры) и принимают форму эллипсиса. Вертикальный диаметр трубы уменьшается на значение δv ( рисунок 4).

Деформирующаяся труба воздействует на грунт и, по принципу реакции, вызывает в грунте противодействие грунта, что в свою очередь уменьшает напряжения изгиба в стенках трубы.

Сила, с которой грунт вокруг трубы противодействует давлению трубы зависит от вертикальной нагрузки, типа грунта и его плотности (жесткости).

Чем больше сила противодействия грунта, тем меньшая деформация (изгиб) труба от нагрузки.

Влияние грунта в зоне прокладки трубы на ее общую прочность является основным показателем, отличающим работу эластичной трубы от поведения жесткой трубы; жесткая, например, бетонная труба принимает все вертикальные нагрузки на себя, а эластичные трубы способны перераспределять нагрузки на всю систему «грунт-труба».

Для наглядности понимания взаимодействия контурной жесткости трубы и жесткости грунта воспользуемся формулой Spangler’a:

δv / D = f(q) / (Sr + Ss) (7)

Данная формула описывает относительный прогиб δv трубы жесткостью Sr, на которую воздействует вертикальная нагрузка q и помещенной в грунте жесткостью Ss, где D означает диаметр трубы до деформации.

Из этой формулы видно, что изгиб трубы можно ограничивать до допустимой величины изменяя или жесткость трубы, или грунта, или оба параметра одновременно. Увеличение одного из параметров можно компенсировать уменьшением второго.

Можно сказать, что чем большей контурной жесткостью обладает труба, тем меньше она нуждается в помощи со стороны грунта, и тем меньше риск превышения допустимого изгиба трубы, вызванного, например, неправильным производством работ. С другой стороны, если труба испытывает большую поддержку от правильно подобранного материала засыпки, правильного ее уплотнения, жесткость трубы можно уменьшить.

В обоих случаях следует руководствоваться экономическим расчетом, принимая во внимание затраты на приобретение более дорогой трубы (с более высокой жесткостью) взамен более высоких затрат на материал засыпки, ее транспортировки и трамбовки.

3.3 Методы расчета деформации труб

Прочность полимерных труб, прокладываемых в открытой траншее и засыпаемых грунтом, рассчитывается методом граничных состояний:

— граничное состояние эксплуатации устанавливается путем сравнения деформации от нагрузок с допустимыми деформациями;

— граничное состояние несущей способности устанавливается путем сравнения критичных напряжений, вызывающих потерю устойчивости в результате бокового выпучивания, вызванного сжимающими напряжениями от расчетных нагрузок, а также путем сравнения относительной (контурной) деформации, вызванной изгибанием трубы от нагрузки, сопровождаемой допустимой деформацией.

На сегодняшний день, по причине отсутствия соответствующих методик в нашей стране, для расчета деформации полимерных труб, прокладываемых в грунте, принимается методика «Molina» (Е4), называемая также скандинавской, эффективность которой подтверждают новейшие исследования и тридцатилетний опыт ее применения.

Скандинавская методика расчетов описывает взаимодействие трубы с окружающим ее грунтом.

3.4 Нагрузки

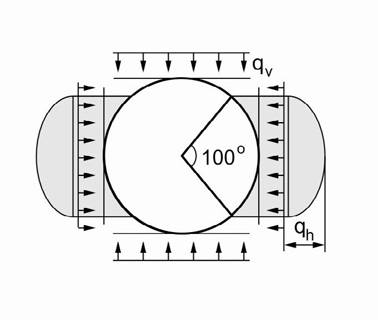

На трубу, проложенную в траншеи, воздействуют следующие силы:

— вертикальные нагрузки (qv), которые вызывают в трубе напряжения и деформации;

— горизонтальные нагрузки (qh), которые этому противодействуют.

В нормальных условиях работы проложенной трубы, вертикальная составляющая давления грунта (qv) превышает горизонтальную составляющую (qh). Разность этих сил (qv - qh) вызывает деформацию стенки трубы, что соответствует уменьшению диаметра по горизонтали. Деформирующаяся стенка трубы вызывает ответное сопротивление грунта, величина которого зависит от величины вертикального давления и отношения жесткости засыпки к жесткости трубы.

3.5 Нагрузка трубы от засыпки

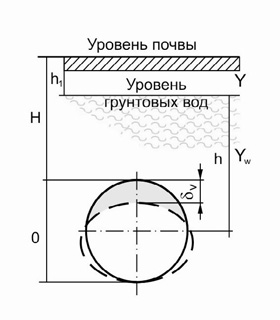

Вертикальная нагрузка трубы от засыпки рассчитывается по следующей формуле:

Qn = qz - qw (8)

где qz — вертикальное давление грунта (кН/м2)

qz = γ * h1 - γ1 * (H - h1) (9)

qw — давление от воды (кН/м2)

qw = γw * h (10)

γ — удельная масса грунта засыпки (кН/м3) (для расчетов принимается в среднем 19 кН/м3),

γ1 — удельная масса грунта засыпки с учетом силы выталкивания грунта (кН/м3) (для расчетов принимается в

среднем

γ1 = 11 кН/м3),

γw — удельная масса воды в порах грунта (кН/м3),

H — слой грунта свыше трубы (м), для дорог III, IV и V технической категории — класс Б нагрузок — расстояние между уровнем грунтовой воды и поверхностью грунта.

3.6 Внешние нагрузки

Внешние нагрузки происходят от соседних строений и объектов, насыпей, дорожного и трамвайного движения и т.п.

Для расчета напряжений от внешних нагрузок используется теория упругости Boussenesque (В3). К наиболее часто имеющимся внешним нагрузкам причисляем нагрузки от дорожного движения.

Нагрузки от автомобильного и трамвайного движения принимается по существующим нормам (В6, В7).

В случае нагрузки поверхности от сосредоточенных нагрузок для расчета напряжений используется метод суперпозиции. Отсюда для расчета нагрузок от наземного транспорта используются коэффициенты учета нагрузок от нескольких колес.

Базируясь на нормативы, следует принять в качестве нагрузки от наземного транспорта равномерную нагрузку от автотранспорта с тремя осями, которые создают нагрузку величиной 60 кН (передняя ось) плюс 2 х 120 кН (две задних оси).

- для дорог I и II технической категории — класс А нагрузок,

- для дорог III, IV и V технической категории — класс Б нагрузок,

- для дорог более высокой технической категории — класс В нагрузок.

Давление от колес автотранспорта распределяется на четырехугольник размером 20 х 60 см.

Таблица 6. Нормативные нагрузки от наземного транспорта

| Класс нагрузок | Давление от осей | Расстояние между транспортом (м) | ||

| P1 (kH) | P2 (kH) | P3 (kH) | ||

| A | 60 | 120 | 120 | 1 |

| B | 60 | 120 | 120 | 1,25 |

| C | 60 | 120 | 120 | 1,5 |

| D | 80 | 120 | - | 1,5 |

| E | 50 | 120 | - | 1,5 |

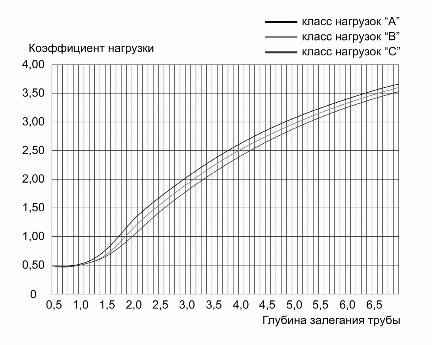

Норма обусловливает расчетные величины от класса нагрузок.

По классам нагрузок А, В и С был проведен анализ нагрузок трубопровода в зависимости от вида прикрытия трубы. Здесь использовалась формула Boussenesque.

qr = 3 * P * H3 / 2 * π * R5 (кПа) (11)

После некоторого преобразования данная формула приобретает следующий вид:

qr = С * P / H2 (кПа) (12)

где Р — давление от колеса (кН)

H — прикрытие трубы (м)

R — расстояние приложения силы от рассматриваемой точки (м).

Для определения, указанного в формуле коэффициента С был создан график (рисунок 5).

Норма допускает, в случае более глубокого заложения трубопровода анализируемой конструкции, чем 1,0 м ниже уровня покрытия, динамический коэффициент не учитывать.

График служит определению сил, воздействующих на трубопровод диаметром до 400 мм.

Для расчета деформаций больших коллекторов неглубокого заложения нужно учитывать влияние диаметра, рода грунта защитного слоя и конечной засыпки на величину нагрузок.

Полная вертикальная нагрузка на трубу, проложенную в грунте, составляет: qn = qz + qw (13)

Граничное состояние эксплуатации — изгиб.

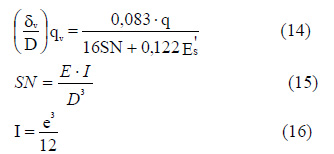

Для труб, проложенных в грунте, изгиб обусловлен внешней нагрузкой, жесткостью трубы, качеством засыпки и качеством основания, а также типом примененной технологии монтажа трубопровода. Теоретически изгиб, вызванный внешней нагрузкой рассчитывается по формуле:

- где δv — уменьшение диаметра трубы (мм),

- D — диаметр трубы до деформации (мм),

- qv — вертикальная нагрузка (кН/м2),

- Es — модуль расслоения грунта (кН/м2),

- SN — контурная жесткость трубы (кН/м2),

- E — модуль упругости материала трубы (кН/м2),

- I — момент инерции стенки трубы (мм3),

- e — толщина стенки трубы (мм).

3.7 Модуль упругости грунта

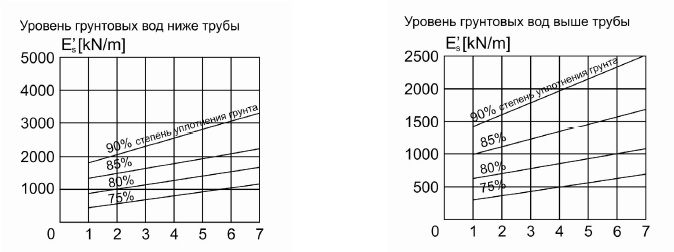

Для расчета относительной деформации диаметра трубы используется модуль расслоения грунта. Модуль расслоения грунта зависит от степени уплотнения грунта вокруг трубы и от эффективного выталкивания трубы грунтов, т.е. от глубины заложения трубопровода.

Модули расслоения грунта определяются на основании исследования грунта в специальном цилиндрическом аппарате. На практике этот метод используется для расчета деформации несвязанного грунта, когда в нем прокладываются пластиковые трубы.

Модуль расслоения грунта зависит от степени уплотнения грунта вокруг трубопровода, толщины слоя грунта, прикрывающего трубопровод и уровня грунтовых вод. На графиках показано минимальные значения модулей расслоения грунта, полученные расчетным методом.

* степень уплотнения грунта по модифицированному методу Proctor.

Модуль расслоения грунта для засыпки трубопровода сыпучим материалом

а) уровень грунтовой воды ниже трубы,

б) уровень грунтовой воды свыше трубы.

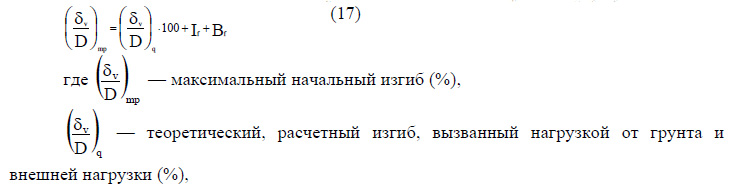

Относительная поперечная деформация трубы от вертикальных нагрузок определяется начальной деформацией трубы, которая возникает непосредственно после засыпки трубопровода.

Начальный изгиб, вызванный внешней вертикальной нагрузкой для труб, засыпаемых сыпучим грунтом, например, песком или щебнем, составляет обычно 2%-4%.

По многолетним полевым наблюдениям было установлено, что значительная часть изгиба вызывается некачественным проведением исполнительных работ. Поэтому, для выявления максимальной начальной деформации, до появления нагрузок, следует к расчетным нагрузкам прибавить изгиб, возникающий от используемого метода монтажа и качества основания.

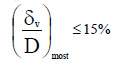

Максимальный начальный изгиб рассчитывается по следующей формуле:

If — составляющая, учитывающая условия монтажа (%),

Bf — составляющая, учитывающая условия основания(%).

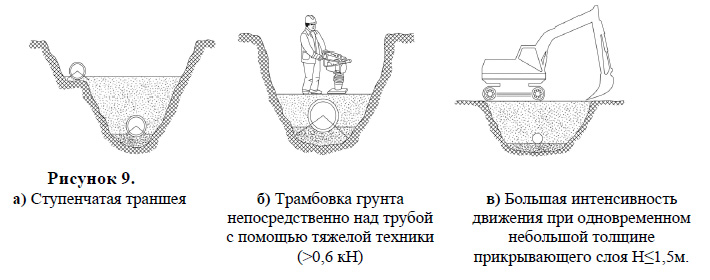

На значение монтажной составляющей If влияют реальные условия строительства:

- — реальная конфигурация траншеи (рисунок 9. а),

- — методы производства и используемые машины и оборудование для выполнения трамбовки грунта (рисунок 9. б),

- — интенсивность дорожного движения во время выполнения работ (рисунок 9. в).

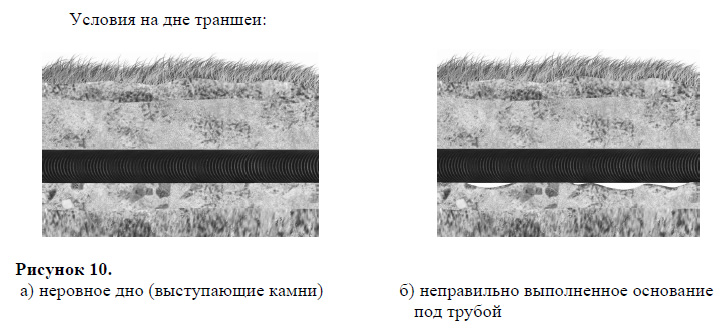

На размер составляющей изгиба Bf влияют:

- — условия на дне траншеи,

- — качество выполнения земляных работ (квалификации укладчиков).

В таблицах приводятся ориентировочные значения составляющих If и Bf, рекомендуемые для траншей, заполняемых сыпучим материалом.

Среднее значение начального изгиба, если в формуле максимального изгиба не будет учитываться составляющей основания В.

Если работы выполняются, как следует, начальный средний изгиб не превышает, как правило, 5%.

Допустимый начальный максимальный изгиб составляет: для труб из РЕ — 9%.

Таблица 7. Ориентировочные значения монтажной составляющей If

| Метод монтажа | Монтажная составляющая If (%) |

| Трубопровод в ступенчатой траншеи | |

| - без надзора | 1-2 |

| - под надзором | 0 |

| Большая нагрузка от движения строительной техники иН< 1,5м | 1-2 |

| Уплотнение засыпки сверху трубопровода с помощью тяжелой техники, Р > 0,6 кН | 0-1 |

Таблица 8. Ориентировочные значения составляющей основания Bf

| Условия на дне траншеи (качество основания) | Составляющая основания Bf (%) | |

| Качество выполнения | ||

| прилежное | обычное | |

| Без надзора | ||

| без камней * | 1 | 2 |

| Грунт с камнями и валунами | 2 | 3 |

| Под надзором | ||

| без камней * | 2 | 4 |

| Грунт с камнями и валунами | 3 | 5 |

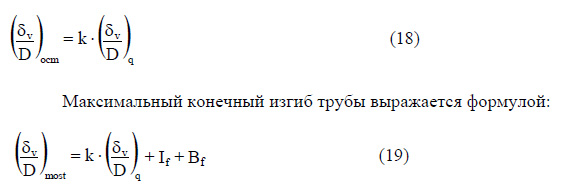

По причине наличия усадки — перемещения частичек грунта, происходящей как в области подсыпки и засыпки, начальный изгиб трубопровода будет возрастать со временем до момента приблизительной стабилизации через 1-3 года после окончания прокладки, засыпки и трамбовки. Как показывают многолетние наблюдения, величина конечного изгиба через 1-3 года увеличивается примерно вдвое от начального значения. На практике для расчета конечного изгиба трубы спустя 3 года, используется следующая формула:

где k — коэффициент долгосрочной деформации, установленный на основании многолетнего опыта, принимается 1,5-2,0

Величина изгиба трубы ограничивается условием сохранения плотности за весь период эксплуатации и незначительным уменьшением проходимости.

В связи с этим рекомендуется, чтобы максимальный долгосрочный изгиб трубы не превышал 15%.

Представленный метод расчета деформации пластиковых труб касается канализационных труб низкого и высокого давления, т.к. максимальный изгиб появится тогда, когда давление внутри трубы будет равно нулю.

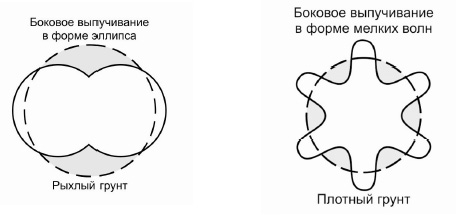

3.8 Граничное состояние и боковое выпучивание

Под влиянием внешнего давления грунта возникают сжимающие силы, которые воздействуют по периметру на стенку трубы. Если они достаточно большие, они могут вызвать повреждение в виде бокового выпучивания трубы.

Это является эффектом совместного воздействия большого внешнего (или внутреннего вакуума) и малой жесткости трубы, что создает опасность появления бокового выпучивания.

Прокладка трубопровода в достаточно уплотненном грунте увеличивает его устойчивость на боковое выпучивание, поэтому, если оно все же появляется, оно проявляется в виде мелких волн. Если, в свою очередь, грунт оказывается достаточно рыхлым, устойчивость может оказаться уменьшенной и выпучивание проявится в форме большей или меньшей эллипсоидной деформации (рисунок 11).

По причине опасности появления бокового выпучивания, допустимое (безопасное) давление со стороны плотного грунта можно рассчитывать по следующей формуле:

В случае, когда труба помещена в рыхлом грунте, таком как ил, глина или шлам, допустимое внешнее давление грунта рассчитывается по формуле:

qдоп = 24 * SN / F + 2 * E1 / 3F (21)

При условии исполнения зависимости SN > 0,0275 E1

Таблица 9. Минимальное необходимое значение соотношения толщины стенки к диаметру трубы (e/D) для трубы их PCV по причине возникновения риска возникновения бокового выпучивания составляет:

| Дорожное движение | (e/D) |

| Нет | 0,025 |

| Имеется | 0,03 |

где F — коэффициент безопасности (для всех случаев F=2), SN — контурная жесткость трубы (кН/м2), E1 — касательный модуль грунта, который характеризует жесткость грунта (кН/м2) (рекомендуется принимать Et = Es)

3.9 Боковое выпучивание

Проверку труб на боковое выпучивание следует производить при условии, что касательный модуль грунта E1 равен нулю, независимо от вида грунта, окружающего трубу.

Для труб полиэтилена низкого давления (HDPE), обладающих большой жесткостью SN, боковое выпучивание редко является определяющим свойством при проектировании.

3.10 Деформация

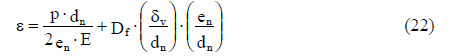

Деформация труб полиэтилена низкого давления (HDPE) проверяется по следующей формуле:

где ε — допустимая относительная деформация (%),

- где ε — допустимая относительная деформация (%),

- p — рабочее давление (МПа),

- en — номинальная толщина стенки трубы (мм),

- E — модуль Юнга (долгосрочный) (мПа),

- δ — абсолютный изгиб (мм),

- Dn — номинальный диаметр (мм),

- Df — коэффициент, связанный с изгибающим моментом, вызванным изгибом.

Коэффициент Df имеет сложную структуру и его величина может меняться в границах с 3 по 10 и более (в среднем 6).

3.11 Проектирование трубопроводов с особыми условиями эксплуатации

Проектирование и прокладку трубопроводов в вечномерзлых грунтах следует производить с учетом требований СНиП 11-02-96, СНиП 2.02.04, СН 510-78 «Инструкция по проектированию сетей водоснабжения и канализации для районов распространения вечномерзлых грунтов».

Проектирование и прокладку трубопроводов в просадочных и пучинистых грунтах следует производить с учетом требований СНиП 2.02.01. Балластировку подземных и наземных трубопроводов следует производить с учетом требований СП 107-34 (Свод правил по сооружению магистральных газопроводов).

4. Прокладка трубопроводов

4.1. Подготовка траншеи для прокладки трубопровода

Земляные работы при строительстве безнапорных самотечных канализационных систем из двухслойные гофрированных труб «ФД-пласт» выполняются согласно СНиП 3,02,01-87.

Ширина траншеи по дну должна обеспечивать удобство качественного выполнения монтажных работ. Минимальное расстояние между стенкой траншеи и наружной стенкой трубы составляют от 35 см.

Одним из важнейших факторов, влияющих на качество монтажа безнапорной самотечной канализационной системы, являются тип грунта, в котором происходит монтаж, а так же структура «засыпки» трубопровода.

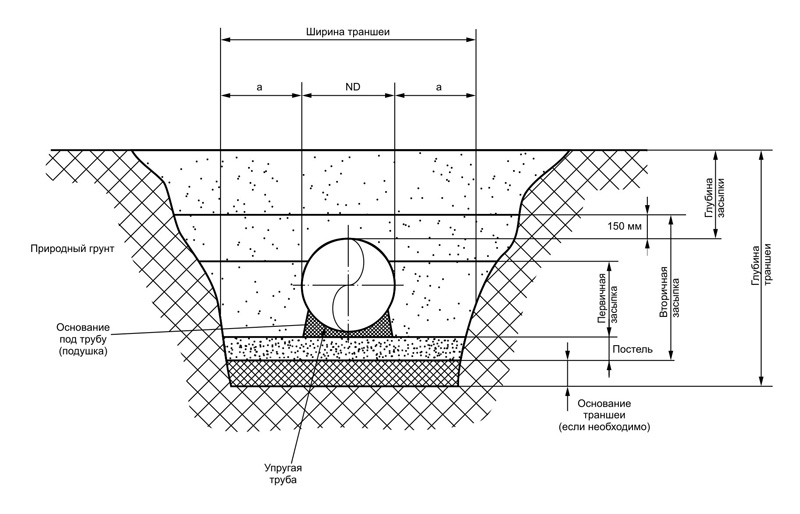

Схема траншеи для монтажа двухслойной гофрированной трубы «ФД-пласт» приведена на рисунке 10.

Дно траншеи должно быть выровнено, не должны присутствовать промерзшие участки. На дне траншеи не должны выступать твердые включения, на которые может опираться труба. Места выемки валунов должны быть засыпаны грунтом и уплотнены до той же плотности, что и грунт основания. При очень рыхлых грунтах может потребоваться укрепление дна траншеи.

Угол уклона траншеи должен соответствовать проектному.

«Подушка» под трубу устраивается при всех типах грунта. Для этой цели применяется песок или гравий (максимальный размер зерен не более 20 мм), толщина слоя при этом от 10 до 15 см. Подушка под трубой не должна уплотнятся, за исключением участков за 2 метра до смотрового колодца или до стенки колодца со стороны входной трубы. Подушка должна быть тщательно выровнена, под раструбами делаются «приямки». Если дно траншеи ровное и не требует устройства «подушки» можно сделать незначительную выемку грунта в основании трубы и заменить грунт на более мягкий тип грунта.

Трубы малого диаметра можно укладывать в траншеи в ручную, а для труб большого диаметра могут потребоваться грузоподъемные петли или специальные подъемные траверсы. При погружении трубы в траншею необходимо использовать не менее двух петель.

Извлеченный при прокладывании траншеи грунт можно использовать в качестве «засыпки». Что бы не повредить трубы, грунт не должен содержать камни, валуны, мерзлые комья и т.д. Если же вынутый грунт для засыпки не пригоден, то для этой цели используется песок, в котором не должно быть камней размером больше 20 мм. Предварительная засыпка труб осуществляется по всей ширине траншеи на высоту 20-30 см от верха труб. Засыпку и уплотняющие пазухи траншей следует вести послойно, толщиной 5 см. Непосредственно над трубопроводом тромбование грунта не опускается. Степень уплотнения грунта зависит от применяемого оборудования, количества тромбовочных проходов и толщины уплотняющих слоев.

При прокладке труб в водонасыщенных грунтах со слабой водоотдачей предусматривается искусственное бетонное или втрамбованное в грунт щебеночное основание с устройством песчаной подушки.

При прокладке труб в заболоченных, заиленных, заторфованных грунтах должны быть предусмотрены и осуществлены мероприятия, обеспечивающие несущую способность грунтов, соответствующую расчетному сопротивлению не менее 0,15 МПа (замена грунтов, бетонирование, устройство эстакад и т.п.).

На рисунке 10 показана схема укладки трубы в траншею, в таблице 10 - средние значения модуля деформации грунта Е, МПа зависимости от степени его уплотнения.

Таблица 10. Средние значения модуля деформации грунта зависимости от степени его уплотнения

| Тип грунта в зоне боковой засыпки трубы | Объемная масса грунта, т/м3 | Модуль деформации грунта Е в зависимости от степени его уплотнения, МПа | ||

| Степень уплотнения грунта | ||||

| нормальная | повышенная | Плотная при намывке | ||

| Пески гравелистые, крупные и средней крупности | 1,7 | 8 | 16 | 26 |

| Пески мелкие | 1,76 | 6 | 12 | 18 |

| Пески пылеватые, супеси | 1,8 | 5 | 7,5 | 10 |

| Суглинки полутвердые, туго-мягкие и текучепластичные | 1,8 | 3,5 | 5,5 | 8 |

| Супеси и суглинки твердые | 1,85 | 2,5 | 5 | 7,5 |

| Глины | 1,9 | 1,2 | 2,5 | 3,5 |

Минимальная высота засыпки над верхом трубы D<600 мм принимается до 0,7 м и 1 м для труб большего диаметра.

4.2 Прокладка труб в футлярах

В соответствии с требованиями СНиП 2.04.02-84, СНиП 2.05.03-84, СНиП 2.05.0285, СНиП II-89-80* , ВСН 003, СП 109-34-97 (Магистральные газопроводы) переходы под железными дорогами и автомобильными дорогами надлежит принимать в стальных футлярах.

Трубопроводы систем водоотведения без футляра следует размещать ниже сетей, транспортирующих воду питьевого качества на 0,4 м. В футлярах трубопровод водоотведения может размещаться выше водопровода на 0,2м. Но при этом расстояние от оси пересечения до обреза футляра должно быть не менее 5 м в каждую сторону в глинистых грунтах и 10 м - в крупнообломочных и песчаных грунтах

Ширина по дну траншеи с вертикальными стенками должна составлять не менее 1,5 наружных диаметров двухслойных гофрированных труб «ФД-пласт» футляра. Глубина траншеи в устойчивых грунтах нормальной влажности должна составлять:

- — в насыпных песчаных и гравелистых грунтах - до 1 м;

- — в супесчаных и суглинистых грунтах - до 1,25 м;

- — в глинистых грунтах - до 1,5 м.

При строительстве переходов из гофрированных двухслойных труб «ФД-пласт» под автомобильными и железными дорогами, через водные преграды, прокладка защитных стальных футляров может быть произведена закрытым (бестраншейным) способом.

4.3 Подготовка траншеи для монтажа колодцев

В месте устройства колодцев следует увеличить траншею, чтобы вокруг нее образовалось свободное пространство для смотрового колодца не менее 0,5 м., для колодца ревизии - 0,3м. Место, где предполагается основание колодца, следует выровнять, убрать строительный мусор, а так же большие камни. Под основанием необходимо устройство «подушки». Для этой цели лучше всего применять песок или песчано-гравийные смеси (максимальный размер зерен не более 20 мм), толщина слоя при этом зависит от пучинистости местного грунта, а так же уровня грунтовых вод.

— 10 - 15 см. - не пучинистый грунт

— 20 - 30см. - пучинистый грунт

5. Соединение труб

Монтаж безнапорного самотечного трубопровода из гофрированных двухслойных труб «ФД-пласт» следует производить при температуре наружного воздуха не ниже минус 15°С. Траншея перед началом монтажа должна быть предварительно подготовлена.

Трубы перед началом монтажа обязательно должны быть проверены визуально на отсутствие каких-либо дефектов, контроль их размеров и маркировки.

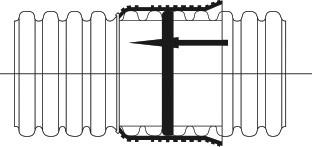

5.1. Соединение двухслойных гофрированных труб

Двухслойные гофрированные трубы FDplast, прошедшие входной контроль, раскладываются на бровке траншеи, раструбом против уклона.

Перед началом монтажа внутренняя поверхность раструба и гладкий конец другой трубы очищаются от грязи.

Гофрированные двухслойные трубы FDplast соединяются в соответствии с требованиями СП 40-102-2000 и TP 170-05.

Соединение гофрированных двухслойных труб FDplast осуществляется с помощью раструба.

Раструбное соединение труб предусматривает применение уплотнительных колец. Уплотнительное резиновое кольцо устанавливается в паз второго гофра, причем уплотняющий профиль должен быть направлен в сторону, противоположную направлению ввода трубы в раструб.

Для того, что бы раструб оделся на резинку равномерно со всех сторон необходимо применять лебедки. На трубу с раструбом и свободный конец одеваются 2 фиксирующих ремня. Лебедки одним концом крепятся за фиксирующий ремень, закрепленный на трубе с раструбов, а второй конец лебедки крепят на ремень, закрепленный на трубе с резинкой. Вторую лебедку прикрепляют параллельно первой лебедке. Затем лебедки плавно и равномерно начинают натягивать. При этом раструб одевается на резинку равномерно со всех сторон, и соединение получается абсолютно герметичное

Края трубы и уплотнительные кольца при монтаже должны быть абсолютно чистыми.

Соединение гофрированных двухслойных труб FDplast с трубами из других материалов (чугуна, асбестоцемента, железобетона, керамики) может осуществляться традиционными методами (с помощью фланцев, муфт и железобетонных колодцев).

Соединение гофрированные двухслойные трубы FDplast так же можно осуществлять с помощью сварки встык по ГОСТ 16310-80. При сварке этих труб используются те же сварочные машины, что и при сварке обычных полиэтиленовых труб.

Сварка встык состоит из подогрева и пластификации поверхности соединяемых элементов при помощи нагревательной панели. После нагрева стыковых поверхностей панель убирается, трубы сдвигаются, с силой сжимаются на время до полного охлаждения. Этот метод обеспечивает прочность соединения, равную прочности трубы. Рекомендуемый режим сварки труб FDplast приведен в таблице 11.

Таблица 11. Рекомендуемый режим сварки

| № п/п | Операция | Продолжительность, с |

| 1 | Предварительный нагрев | t1-до образования грата высотой (0,5+0,1-t), мм |

| 2 | Нагрев | t2= 15-t, c |

| 3 | Технологическая пауза (удаление нагрева) | t3≤3+0,01-Di, c |

| 4 | Достижения давления (сварки) | t4<3+0,03-Di, c |

| 5 | Сварка | t5>3+t, c |

| 6 | Охлаждение | t6- зависит от толщины стенки и внешней температуры |

5.2. Соединение многослойных армированных труб FDplast ARM

Соединения труб FDplast ARM происходит путем электрического плавления снаружи при помощи электросварных муфт и внутренней сварки, что обеспечивает прочную и безопасную спайку.

Перед началом монтажа внешнюю и внутреннюю поверхность трубы на ширину, равную от одного ребра от стыка, нужно протереть и обезжирить.

Под предполагаемым соединением труб нужно углубить траншею для удобного доступа по всему диаметру трубы.

Далее необходимо вплотную совместить срезы труб.

Установить электросварную муфту на место сварки и зафиксировать ее стяжными лентами. Клеммы должны выступать наружу.

При помощи лебедок стянуть ленты. Ленты нужно плотно прижать и обстучать, чтобы ушел лишний воздух, эту операцию необходимо произвести 2 раза.

Подсоединить электросварочный аппарат к клеммам.

Включить прибор, настроить параметры сварки и время (в таблице для сварки к электросварочному аппарату).

Контролировать процесс сварки, твердым предметом (отверткой) проверять мягкость стыка, перегрев крайне нежелателен. Если место стыка электросварной муфты с трубой мягкое, то значит сварка полностью завершена.

ВАЖНО: при плавлении муфты, необходимо подтягивать стяжные ленты. Когда плавление закончится, нужно стянуть ленты и оставить муфту охлаждаться.

Для соединения труб возможно использование термоусадочных муфт. Совмещенные срезы труб соединяются термоусадочной муфтой снаружи, с помощью газовой горелки или термопистолета разогреваем и мягко уплотняем муфту в профиле трубы (будьте осторожны, чтобы не повредить трубу!), обжать муфту руками в защитных перчатках или прикатать роликом.

Для герметичности, провести сварку ручным экструдером изнутри.

6. Сопряжение труб с колодцами

Устройство прохода гофрированных двухслойных труб «ФД-пласт» через стенки смотровых колодцев зависит от формы колодцев в плане (круглые или прямоугольные), вида материала (сборные элементы, железобетонные, кирпичные, полимерные и т.д.) и способа сопряжения труб.

При проходе гофрированных двухслойных труб «ФД-пласт» через стенку колодца на ее конец следует надевать одно либо два профильных резиновых кольца в целях обеспечения герметизации стыка. Если на местности низкий уровень грунтовых вод, то резиновое кольцо устанавливается в проеме стенки колодца. Если высокий уровень грунтовых вод, то два резиновых кольца помещаются за пределами стенки колодца частично либо полностью.

Для обеспечения полной герметичности стыка применяется способ, при котором в стенке колодца замоноличивается соединительная муфта. Отверстие в стене заполняется монолитным бетоном.

Лотки в колодцах следует выполнять из монолитного бетона на мелком заполнителе либо готовые из полимеров.

Ввод гофрированных двухслойных труб «ФД-пласт» в смотровые колодцы следует осуществлять с использованием следующих технологических процессов:

- — надевание резиновых колец на трубы;

- — обустройство опалубки вокруг проема, с учетом размеров трубы и стенки колодца;

- — бетонирование проема с трубой;

- — обустройство глиняного замка в месте прохода;

- — разборка опалубки после достижения бетона требуемой прочности.

Для всех труб, входящих и выходящих из колодца, должна обеспечиваться герметичность прохода сквозь стенки, независимо от того, из какого материала они изготовлены.

Ввод гофрированных двухслойных труб «ФД-пласт» в полимерные (полиэтиленовые, полипропиленовые, стеклопластиковые) колодцы должен осуществляться с использованием соединения, аналогичного тому, какое используется для их сборки между собой. Соединение должно быть герметичным.

7. Испытания трубопроводов

Еидравлические испытание трубопроводов самотечной канализации выполняются в два этапа: предварительная (без колодцев) и окончательное (совместно с колодцами). Предварительные испытания выполняются до засыпки траншеи, а окончательные - после засыпки.

Предварительные испытания производятся в течение 30 минут, величина испытательного давления для безнапорных трубопроводов из полимерных материалов в российских условиях не указана. При предварительных испытаниях герметичность труб и соединений устанавливается их визуальным осмотром.

Герметичность при окончательных испытаниях засыпанного грунтом трубопровода определяется следующим образом:

— по замеряемому в верхнем колодце объему добавляемой в колодец воды в течение 30 минут. При этом принижение уровня воды в колодце допускается не более чем на 20 см.

— пневматическим способом.

Предварительные испытания проводятся также до окончательной засыпки траншеи. Все соединения трубопровода должны быть доступны для визуального осмотра. Испытательное давление сжатого воздуха или дыма, равное 0,05 МПа поддерживают на испытуемом участке трубопровода в течение 15 минут. При этом осматривают раструбные соединения и выявляют их негерметичности по звуку просачивающегося воздуха или визуально по дыму. Окончательное испытание пневматическим способом проводят через 48 часов после засыпки трубопровода. Испытаниям подвергают участки трубопровода длинной 20-100 метров, при этом перепад между наиболее высокой и низкой точками трубопровода не должен превышать 2,5 м.

Испытательное избыточное давление сжатого воздуха приведено в таблице 12.

Таблица 12. Испытательное давление сжатого воздуха при пневматическом испытании безнапорных канализационных трубопроводов из полимерных материалов.

| Уровень грунтовых вод H от оси трубопровода, м | Испытательное давление, МПа | Перепад давления Р-Р1 МПа | |

| Избыточное начальное давление, Р | Конечное, Р1 | ||

| Н=0 | 0,01 | 0,007 | 0,003 |

| 0<Н<0,5 | 0,0155 | 0,0124 | 0,0031 |

| 0,5<Н<1 | 0,021 | 0,0177 | 0,0033 |

| 1<Н<1,5 | 0,0265 | 0,0231 | 0,0034 |

| 1,5<Н<2 | 0,032 | 0,0284 | 0,0036 |

| 2<Н<2,5 | 0,0375 | 0,0338 | 0,0037 |

При проведении испытаний безнапорных (самотечных) трубопроводов гофрированных двухслойных труб «ФД-пласт» должны производиться в соответствии с СНиП 2.04.03-85, СНиП 3.05.04-85*, СНиП 3.01.04-87, СНиП III-3-81 и СП 40-102-2000.

8. Сдача и приемка в эксплуатацию трубопроводов

Сдача в эксплуатацию сетей из гофрированных двухслойных труб «ФД-пласт» должна осуществляться согласно проекта, а также с учетом требований СНиП 3.01.04-87, СНиП 3.05.04-85*, СНиП III-3-81 и СНиП 2.04.03-85, технических рекомендаций на проектирование и строительство сетей водоотведения из безнапорных труб с двухслойной стенкой (TP 171-05), а также правил производства работ по прокладке и переустройству подземных сооружений и др.

9. Транспортировка и хранение труб

Транспортировка, хранение на объектах и монтаж гофрированных двухслойных труб «ФД-пласт» должны осуществляться в соответствии с требованиями:

— ТУ 2248-001-99718665-2008 «Трубы безнапорные из полиэтилена двухслойные, гофрированные» «ФД-пласт»,

— СП 40-102-2000.

Погрузочно-разгрузочные работы должны производиться в соответствии с ГОСТ 12.3.020.

Гофрированных двухслойных труб «ФД-пласт» транспортируются любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Транспортировка труб производится с максимальным использованием вместимости транспортного средства. Для обеспечения максимальной загрузки транспортного средства возможна перевозка с размещением в трубах большего диаметра труб меньшего диаметра.

Для того, что бы предотвратить возможность механических повреждений, гофрированные двухслойные трубы «ФД-пласт» следует оберегать от ударов и механических нагрузок.

Использование специальных профильных прокладок и закрепление труб при перевозке является обязательным. Трубы необходимо укладывать на ровную поверхность, а так же защищать от соприкосновения с острыми металлическими углами и ребрами платформы.

Погрузо-разгрузочные работы и транспортировка производятся при температуре не ниже - 50°С.

Работы по монтажу трубопроводов в зимний период необходимо выполнять в соответствии с «Указаниями по производству работ в зимних условиях» (ВСН -159-79).

Трубы допускается хранить на открытом воздухе при условии, что они не подвержены воздействию прямых солнечных лучей, а так же в помещении на расстоянии не менее 1 м. от нагревательных приборов.

Двухслойные гофрированные трубы укладываются штабелем на ровной поверхности. Высота штабеля при длительном хранении не должна превышать 2 м., при кратковременном -3 м. При этом следует обеспечивать устойчивость штабеля (не допускать раскатывание труб).

Ряды труб необходимо укладывать попеременно раструбными и гладкими концами, что бы исключить опору труб на раструбы.

При погрузо-разгрузочных работах необходимо исключить поднятие трубы только за один конец, а так же сбрасывание их с автотранспорта. Трубы малого диаметра можно легко переносить и без использования вспомогательного оборудования. Для труб большого диаметра могут понадобиться грузоподъемники.